En Claitec, nos esforzamos constantemente por alcanzar la máxima excelencia en nuestros productos y servicios. Priorizamos el apoyo al usuario a través de diversos canales, y hoy queremos compartir un nuevo vídeo que representa una continuación del recorrido virtual presentado hace unos meses.

En esta ocasión, no solo presentamos versiones mejoradas, como el caso del TDS (Truck Docking System), sino que también incluimos las nuevas soluciones que hemos incorporado, las cuales, junto a las presentadas en el vídeo anterior, forman un viaje integral a la propuesta de Claitec.

La primera novedad de esta segunda entrega es la solución Truck Inside Dock (2:00), un sistema eficaz que, a través de una proyección en el suelo, informa sobre la presencia de una carretilla elevadora maniobrando dentro de un camión en el muelle de carga. Además, se puede controlar la velocidad del vehículo mediante nuestra solución LSA (Low Speed Area), evitando accidentes derivados de una velocidad inadecuada durante estas maniobras.

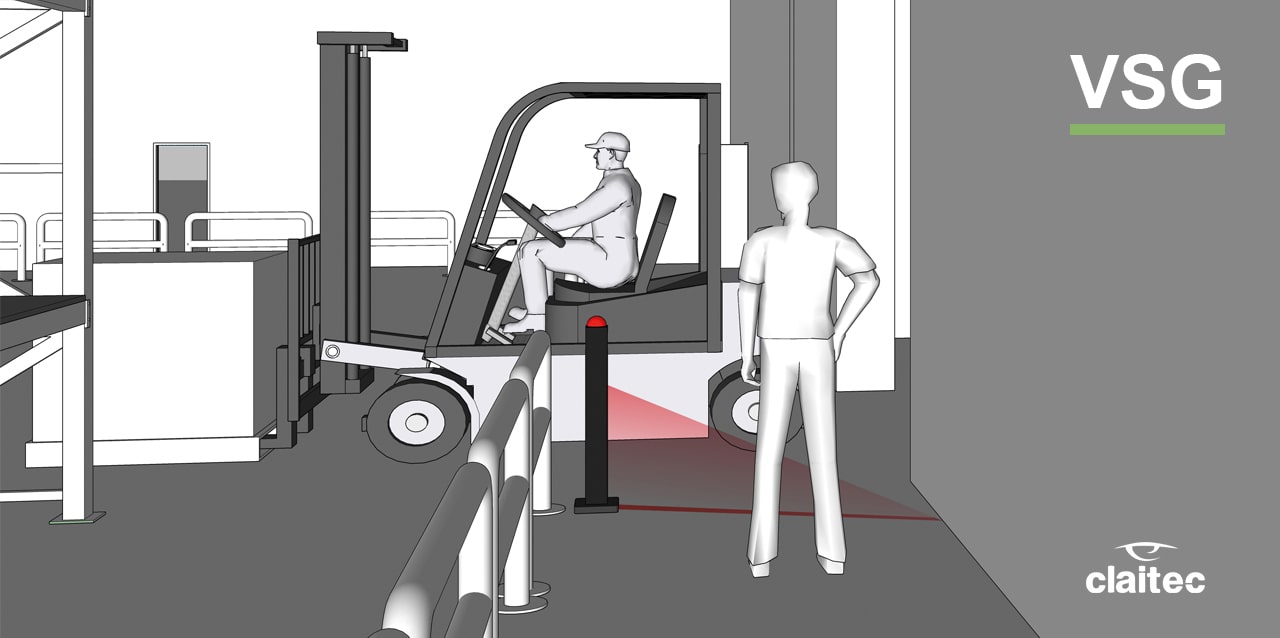

La siguiente novedad es la VSG (Virtual Safety Gate) (2:10), que emite una proyección luminosa a modo de puerta virtual indicando la prioridad de paso en intersecciones o cuando se cruza una zona restringida sin autorización. Además de la simulación luminosa, genera una señal sonora de alta intensidad para cubrir cualquier distracción o imprudencia.

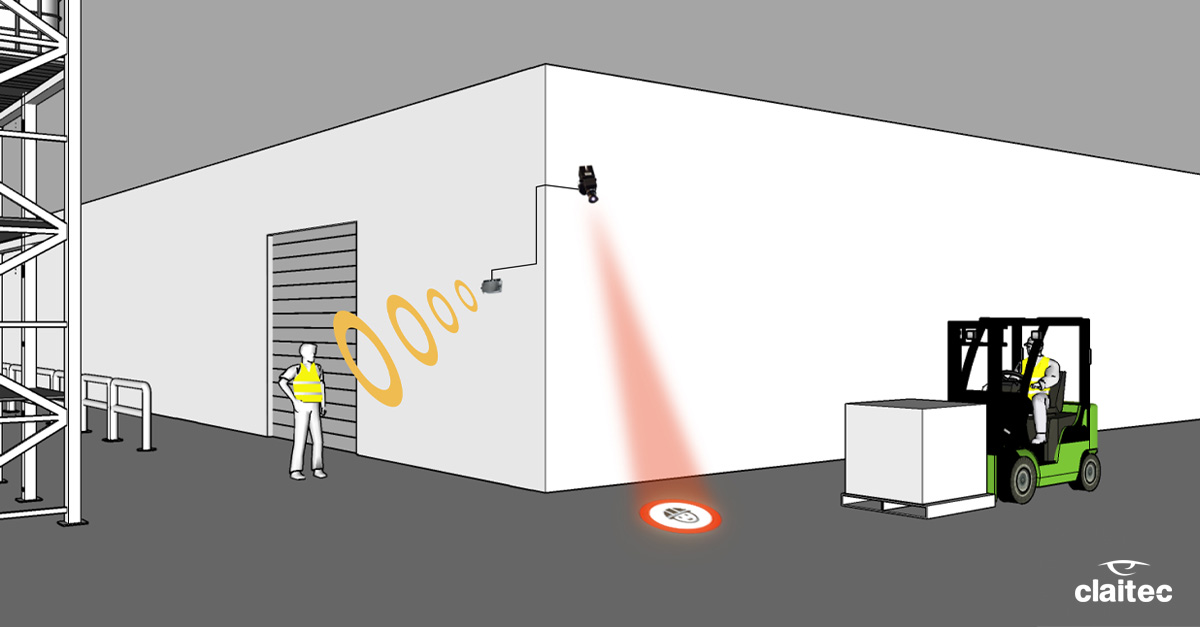

El Crossing Radar (2:32) también es una nueva propuesta que se presenta en este vídeo. Este sistema, mediante un radar en una intersección de visibilidad reducida, advierte a vehículos o peatones sobre la presencia de una carretilla elevadora, proyectando una advertencia luminosa en el suelo al detectar el vehículo.

En relación con las carretillas elevadoras, presentamos la solución HLS (High Load Sensor) (2:46), que aborda el exceso de altura en la carga. Mediante un sensor, el conductor recibe información constante sobre si la carga excede la altura permitida, evitando colisiones y mejorando la visibilidad.

Continuamos abordando zonas y situaciones de riesgo con la solución para caídas en cintas (Zona de Detección) (3:00), diseñada para entornos con maquinaria de alto riesgo. Este sistema puede evitar accidentes graves al detener una cinta transportadora cuando detecta que una persona ha accedido, equipada con un tag personal para su detección, evitando consecuencias fatales.

La última novedad incorporada es la innovadora plataforma Safeyu (3:50), una plataforma en la nube que permite gestionar todas las soluciones de Claitec, ofreciendo un registro de incidencias e indicaciones en tiempo real.

Pero eso no es todo, además de estas nuevas incorporaciones, hemos creado escenas que muestran mejoras o complementan aún más nuestras soluciones para incrementar la seguridad. Entre ellas, destacamos el TDS (Truck Docking System) (3:20), mejorado en sus funciones, y la PSG (Pedestrian Safety Gate) (3:06), que se muestra en funcionamiento junto a barreras limitadoras para gestionar de manera más eficiente el tráfico.

Esperamos que disfruten de este nuevo viaje y los invitamos a compartir, opinar y contactarnos en caso de cualquier duda o consulta.

En esta oportunidad vamos a contarles sobre los muy buenos resultados que está logrando uno de nuestros clientes con el uso de la plataforma Safeyu, una solución pensada y desarrollada para evitar accidentes laborales conectando a los trabajadores, los vehículos y las máquinas de tal modo que identifica situaciones de riesgo en tiempo real y avisa de forma preventiva, a la vez que se genera un registro para sacar conclusiones en materia de prevención, salud y seguridad laboral.

En concreto, la empresa en cuestión implementó la plataforma Safeyu e instaló el Sistema PAS-G2. Además, en las carretillas tiene instalados los equipos CAS-G2, el copilot, y el sensor de impactos, y los operarios llevan consigo los tags. Así, gracias al monitoreo de Safeyu, la firma ha logrado obtener todos los datos de detecciones entre carretillas, impactos de carretillas, detecciones de personas y el checklist de seguridad de las carretillas.

Con toda esta información, los responsables de seguridad laboral de la empresa han podido mejorar el tránsito en ciertas partes del almacén que aparecían como las más frecuentes en materia de accidentes o incidentes, pudieron segregar a los peatones en zonas de mucha afluencia de carretillas, detectar impactos en estanterías y así reubicar diferentes materiales para ayudar a los vehículos de trabajo a poder realizar las maniobras más fácilmente.

Así, la operativa en el día a día funciona de la siguiente manera:

• El conductor de la carretilla hace el login en el sistema Safeyu.

• Una vez hecho el login, le aparecerán las pantallas del checklist para que vaya verificando cada parte de la carretilla; por ejemplo, si has comprobado el líquido de frenos, si las ruedas están en buen estado, u otras opciones, ya que cada lista es editable por parte del administrador del sistema.

• Una vez pasado el checklist, el conductor podrá empezar a usar la carretilla.

• Mientras el conductor realiza su operativa, si detecta otra carretilla en la zona de seguridad, le aparecerá un aviso en el copilot.

• Si detecta a una persona en su perímetro de seguridad, también le aparecerán los avisos.

• El cliente puede configurar los avisos, por ejemplo, si solamente quiere que el copilot avise al conductor con una alarma sonora, o bien que reduzca la velocidad de la carretilla cuando haya detecciones.

• Si el conductor tiene una colisión con una estantería, por ejemplo, también le saldrá un aviso en el copilot.

Todos esos datos generados en la operativa diaria se envían a la plataforma Safeyu en tiempo real, por lo que el administrador de la plataforma puede ver los gráficos de calor, las detecciones y todos los registros al momento y tomar decisiones o ejecutar cambios según sea necesario.

De esta forma, los equipos de seguridad toman decisiones en base a la evidencia y operan sobre los puntos más problemáticos de la operativa cotidiana, reduciendo riesgos y evitando así posibles accidentes de trabajo.

Si usted quisiera tener más información sobre nuestras soluciones o si tiene alguna consulta, no dude en contactarnos, estamos para ayudarlo.

Desde Claitec procuramos siempre seguir avanzando y brindando más innovación a nuestros clientes, por eso hemos desarrollado un nuevo tag práctico y multifunción creado para reemplazar y agrupar las tareas de otros productos.

Nos referimos en concreto al MT-50, un dispositivo que agrupa las funciones del TT-50, TZ-TAG, TZ2-TAG (BI/UNI), haciendo lo mismo que hacían todos estos, sumando además mejoras de alimentación, RF y LF propias de un T -10R, entre otras cosas.

Mediante tan solo un switch se puede configurar al MT-50 para que haga las funciones de test tag, que hasta ahora realizaba el TT-50, un dispositivo encargado de supervisar tanto las comunicaciones RF como la zona de seguridad generada por el Activador AC-50, verificando que el sistema funcione correctamente.

Además, cubre las tareas del TZ-Tag, un pequeño dispositivo que permite la detección de una carretilla, dotada con un AC-50, en una zona de seguridad establecida. Con estos dispositivos se puede delimitar un área de seguridad en un espacio físico, sin necesidad de la presencia de personas con llaveros T-10. Y así, cuando una carretilla entra en esa área de seguridad, el AC-50 activa una señal de alarma en la carretilla, e incluso limita su velocidad.

Sumado a lo anterior, contempla también las capacidades del TZ2-TAG bidireccional y unidireccional, que permite detectar una carretilla, dotada con un AC-50, en una zona de seguridad. Por lo tanto, con estos dispositivos se puede delimitar un perímetro de seguridad en un espacio físico, sin necesidad de la presencia de personas con llaveros T-10, y cuando una carretilla entre al área de seguridad, el TZ2-TAG activará un relé.

Ventajas:

El nuevo tag acumula numerosas ventajas en comparación con sus antecesores. Entre otras, podemos señalar:

- Mejor detección

- Mayor alcance (pasando de 5m a 7m en LF -21KHz-)

- Mejor comunicación a HF (2,4GHz), lo cual hace que en lugares donde el TZ2-tag y el TZ-TAG eran complicados de detectar, ahora sea mucho más fácil.

- Se conecta mediante un conector IP65

- Facilidad de instalación

- Incorpora un relé

- Se puede ampliar con más salidas y entradas

- La configuración de la función del TZ2 y TT-50 se hace mediante switch.

Si tienes alguna duda y requieres nuestro asesoramiento, no dudes en contactarnos.

En esta entrada vamos a hablarles del Radar Crossing Guard, un nuevo desarrollo asociado al sistema Crossing Guard. En tal sentido, primero debemos recordar que dicho sistema consiste en un dispositivo que se instala en las alturas de los almacenes para ayudar a evitar colisiones en intersecciones.

Ahora, con el desarrollo del “radar” asociado a este sistema, se incorpora un detector de movimiento por radar especialmente diseñado para la aplicación en tales espacios. Esta novedad garantiza un flujo de tránsito óptimo en los cruces de las industrias gracias a la activación fiable e inteligente del sistema Crossing Guard.

Así, el radar instalado en el sistema puede detectar cualquier objeto en movimiento, incluso discriminando entre vehículos y personas, pudiendo luego configurar la dirección de detección según se quiera, y ya sea que los vehículos o peatones se aproximan, se alejan o se mueven en ambas direcciones.

Además, el Radar Crossing Guard dispone de dos salidas programables completamente independientes que ofrecen una flexibilidad total para cualquier aplicación. A esto se le añade la función de impulso para la salida, que lo hace aún más versátil.

El sistema es extremadamente intuitivo y muy fácil de programar, y según ya nos cuentan nuestros clientes, es muy práctico para combinar, por ejemplo, con el Proyector VAS en intersecciones. De esa forma, cuando el radar detecta una carretilla o persona, proyecta en la intersección una señal en el suelo alertando la situación o indicando “stop”, por mencionar una posibilidad.

También, el radar está presente en el Crossing Guard, combinando radares con semáforos, proyectores y bluespot. En este caso, depende de si el radar detecta una persona o una máquina, o enciende semáforos o proyecta una señal en el suelo.

Si quisieras conocer más sobre los sistemas que ofrecemos, por consultas puntuales o para tener más información sobre cualquiera de nuestras soluciones, no dudes en contactarnos, ¡estamos para ayudarte!

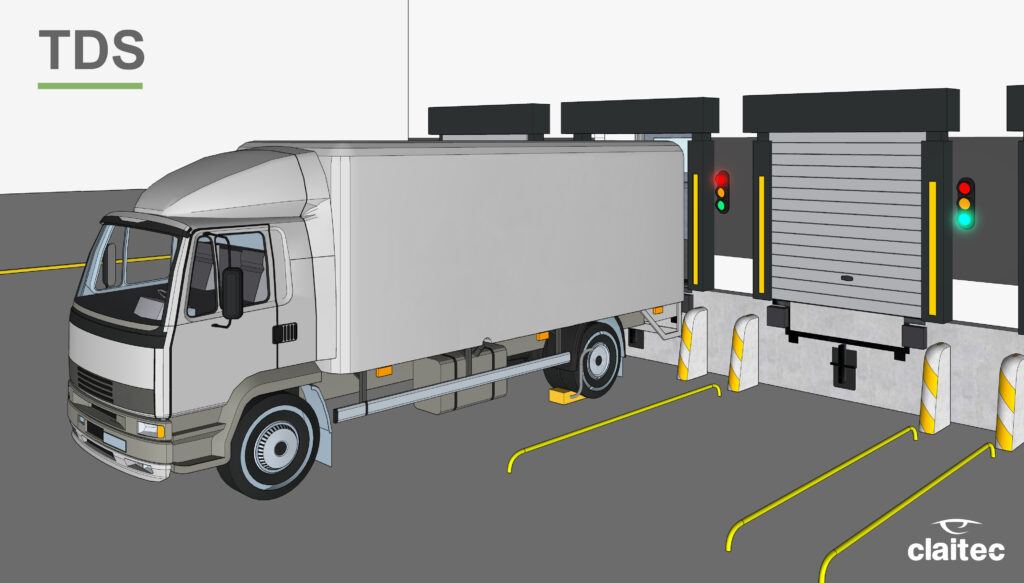

Bien sabemos que los muelles de carga son un espacio dinámico y estratégico en cualquier industria, pero también sabemos que son un sitio donde, por la intensa actividad, existen con frecuencia accidentes de trabajo o un alto nivel de riesgo de accidentes entre carretillas, camiones y operarios. Por lo tanto, desde Claitec hemos desarrollado y actualizado una herramienta especialmente pensada para ese espacio, se trata del Sistema de Seguridad en la descarga de camiones TDS.

El Sistema TDS está diseñado para minimizar los riesgos laborales que se producen en los muelles de carga, evitando, por ejemplo, que el camión pueda chocar con la entrada del muelle o que se vaya a la mitad de la carga de mercaderías.

Se trata de una solución sencilla y fácil de instalar que, en el exterior del muelle, requiere únicamente un semáforo exterior, calzo electrónico, radar medidor de distancia, fotocélula de detección y caja de conexiones. En tanto, en el interior, implica una caja de interruptores con baliza RGB encima, sensor de puerta abierta y una alarma sonora.

Un sistema eficaz para maniobras riesgosas.

El Sistema TDS está especialmente pensado para ayudar al conductor a realizar la carga o descarga de material en el muelle de manera segura y eficaz, teniendo en cuenta que durante este proceso pueden estar involucrados operarios, carretillas y camioneros.

Con el Sistema TDS en marcha, cuando el camión llega al muelle el conductor sabe qué entrada está disponible porque el semáforo exterior está en verde. En ese momento, en el interior del muelle la baliza estará en rojo, indicando que no se debe abrir la puerta. El camión, desde el exterior, hará marcha atrás y, mientras se vaya acercando a la entrada, será detectado por el radar medidor de distancia que indicará con el semáforo exterior si el camión está lejos (luz verde), o si se está acercando (luz ámbar). Además, este radar se acompañará con las fotocélulas situadas en la entrada, que indicarán si el camión llegó a la entrada, haciendo que el semáforo exterior lo marque (luz roja).

Luego, cuando el camión llegó a la entrada, el semáforo empezará a parpadear con luz ámbar para avisar al conductor del camión que tiene que colocar el calzo en la rueda posterior de su vehículo. Una vez colocado, el calzo activará una señal a la caja de interruptores interna para avisar a los operarios que ya pueden abrir la puerta, y en el muelle interior la baliza se pondrá en verde. Mientras los operarios comienzan a realizar su tarea con total seguridad, el semáforo exterior volverá a ponerse rojo.

En tanto, si por el motivo que fuera el camión sobrepasa el calzo y se va sin completar la tarea, se activará una alarma sonora muy fuerte para alertar a todos los operarios de la zona que hay peligro, pasando además la baliza interior del muelle a color rojo.

Además, cabe consignar que el sistema también brinda la posibilidad de detectar personas entre el radar medidor de distancia y el camión, sumando más opciones de seguridad y control a quienes operan en muelles de carga.

Si tiene alguna duda y requiere nuestro asesoramiento, no dude en contactarnos, estamos para ayudarlo.

Bien sabemos que en cualquier espacio industrial donde exista una alta intensidad de movimiento de maquinaria y peatones se producen situaciones de peligro y existe riesgo de accidentes laborales. En tal sentido, desde Claitec buscamos permanentemente seguir generando aportes y soluciones para los espacios de trabajo, y por eso, hoy queremos presentarles el Copilot, una herramienta innovadora y sumamente práctica para complementar el trabajo de los conductores y asistirlos en su labor.

El Copilot está diseñado para facilitar y aumentar la información de los sistemas de seguridad de Claitec. Se trata de un dispositivo con pantalla táctil que tiene múltiples funciones. Sirve para hacer checklist de verificación de seguridad de la carretilla antes de utilizarla, permite visualizar las detecciones de carretillas y personas o saber si la carretilla ha tenido una colisión, entre otras utilidades.

Copilot puede mostrar, con una interfaz no-intrusiva e intuitiva, el estado actual de los componentes del sistema PAS y/o el CAS-G2 en la pantalla. Permite al conductor saber en todo momento el número de vehículos y peatones a su alrededor, así como su proximidad. Por otro lado, también ofrece la funcionalidad del control de acceso a los vehículos, restringiendo el uso del vehículo a usuarios o grupos de usuarios específicos.

Sumado a esto, la información disponible en el Copilot se puede consultar también vía web, a través de la plataforma Safeyu, ya que Copilot y Safeyu mantienen una conexión y se envían la información de los diversos sensores, así como de los registros de entrada y salida de los conductores y otros eventos relacionados con el vehículo.

En este video sobre la participación de Claitec en la feria Logimat se puede ver con claridad cómo funciona este sistema.

Si tiene alguna duda y requiere nuestro asesoramiento, no dude en contactarnos, estamos para ayudarlo.

En esta nueva entrada queremos hablarles sobre Safeyu, una solución innovadora creada por Claitec que llega para evitar accidentes laborales conectando a los trabajadores, los vehículos y las máquinas de tal modo identificar situaciones de riesgo en tiempo real y avisar de forma preventiva.

Safeyu es un producto moderno, práctico y potente que permite a una empresa logística asegurar y controlar la seguridad de sus trabajadores minimizando cualquier riesgo. Gracias a los dispositivos desarrollados por Claitec, toda la actividad que ocurre en la empresa queda registrada y puede ser monitorizada desde la plataforma de Safeyu.

Desde la web de Safeyu, la empresa registra a sus trabajadores, su maquinaria, sus dispositivos y sus sedes para luego poder llevar un control de todos ellos y sacar conclusiones clave en materia de prevención, salud y seguridad laboral.

En la página de inicio, conocida panel de instrumentos se pueden ver distintas gráficas correspondientes al estado de la empresa en cuanto a eventos refiere, es decir, en relación con aquellos registros procedentes de los dispositivos, ya sean accidentes, potenciales accidentes o indicadores del cambio de estado de un dispositivo, por ejemplo. Además, ese apartado permite a la persona encargada hacerse una idea de las circunstancias generales de la empresa para poder tomar medidas preventivas de cara al futuro.

En el apartado de usuarios se puede acceder a la lista de personas con autorización en la plataforma, permitiendo ver de forma individual los datos y los eventos en los que se han involucrado, además de poder configurar ajustes.

En el apartado sedes se puede ver las distintas localizaciones que puede tener la empresa, con sus edificios y sus plantas correspondientes, permitiendo visualizar en un mapa un seguimiento de los vehículos, los eventos que han ocurrido en un determinado período de tiempo, mapas de calor o incluso la ubicación de los dispositivos de control de tráfico, por mencionar algunas posibilidades.

Tenemos agrupado los dispositivos en tres grupos:

- En primer lugar encontramos a los conductores donde quedan registrados los tags, así como se pueden asignar o rechazar permisos, ver los registros del checklist y del login.

- En segundo lugar, encontramos los vehículos, donde podemos ver los dispositivos de las máquinas y donde se pueden registrar todos los registros de detección e impactos.

- En tercer lugar quedaría la infraestructura del edificio, que permite ver los dispositivos de la infraestructura, que están situados en un punto fijo y gestionan el tráfico.

Por cualquier consulta o para tener más información sobre este innovador desarrollo, no dudes en contactarnos, ¡estamos para ayudarte!

Asegurar la integridad de los operarios en nuestras industrias es una prioridad absoluta para Claitec y es por eso que continuamente estamos buscando herramientas de mejora, que eviten los accidentes laborales y aporten a la seguridad y la salud en el trabajo. En ese sentido, hoy queremos hablar sobre nuestro más reciente desarrollo, la Solución VSG (Virtual Safety Gate o Puerta Virtual de Seguridad).

La Solución VSG consiste en una puerta virtual que opera gracias a fotocélulas, se activa con el movimiento y cuando el paso está prohibido en un determinado sector o cruce, activa un sistema de alerta que proyecta una línea roja en el suelo.

Si la puerta detecta una carretilla, se proyecta una línea en el suelo para mostrar que no se puede pasar, y si la persona igual pasa, al cruzar la puerta se enciende el piloto luminoso y una alarma sonora, y la puerta también envía una señal a la carretilla para que el conductor sepa que hay una persona en el área de peligro.

Si la persona está en el área de peligro cuando la puerta se pone en alarma, puede acceder a la zona segura y no se activa ninguna alarma, dado que la puerta distingue si sale de la zona segura (activando así la alarma) o si entra (dejando la alarma sin activar). Todo esto la hace una solución útil para zonas de almacén, espacios de carga y lugares con pasillos estrechos, junto con lugares donde conviven operarios y carretillas.

Además, esta innovadora solución se puede combinar con facilidad con otras herramientas de Claitec; tal es el caso de la Solución VAS de visualización de alertas de seguridad. En ese caso, se puede generar un paso de peatones y definir que cuando el sistema de la puerta detecte a una carretilla, se anule el paso de peatones.

Para tener en cuenta:

Cabe destacar que la Solución VSG destaca por sus múltiples beneficios y formas de adaptación al entorno. Por ejemplo, si un almacén no tiene puertas, este sistema puede solucionar la dinámica de trabajo generando puertas virtuales, haciendo así el lugar más seguro y práctico, y evitando la necesidad de tener que invertir en cerramientos.

Este sistema además no requiere mantenimiento, no ocupa casi espacio y es de fácil instalación, volviéndose así una solución de enorme utilidad para cualquier industria.

Si tienes alguna duda y requieres nuestro asesoramiento, no dudes en contactarnos.

En esta entrada queremos comentar las principales características y beneficios de dos productos desarrollados por Claitec que obtuvieron una gran aceptación por parte de nuestros clientes durante el último año y que se destacan por su funcionamiento práctico y eficaz: hablamos de los tags T-10R y T-10R Badge.

Al referirnos al Tag T-10R, vale destacar que es una evolución del Tag T-10 y presenta mejorías en el rendimiento del radio de alcance y en su facilidad de detección, además de incorporar una batería que tiene al menos un mes de autonomía y es recargable de forma inalámbrica, lo cual resulta de enorme utilidad para hacer más sencilla la tarea diaria. Se trata de un tag que cuenta con una iluminación LED de alta intensidad, que ayuda a una rápida detección y asegura la visibilidad de quien lleva el tag. La luz que genera tiene un ángulo 360º, de modo tal de ser percibida desde todo el entorno en el cual se ubica, brindando más seguridad al espacio de trabajo y ayudando a evitar los accidentes laborales.

Además, el tag cuenta con un sistema de vibración, que se incorpora como una nueva vía de alerta para los operarios ante la presencia de otra persona o vehículo. Y también genera un aviso sonoro de alta intensidad, completando un amplio abanico de formas de alerta, mejorando la seguridad en la industria.

En tanto, al comentar las cualidades del T-10 R Badge, podemos destacar que es una solución ideal para proteger y controlar las visitas en las industrias, y que está siendo muy utilizada y ha dado buenos resultados en la mejora de la seguridad laboral y la reducción de accidentes.

En la práctica, cuando la persona se registra como visitante, se le entrega un tag T-10R Badge en la tarjeta con sus credenciales. De esa forma, y solo portando su tarjeta de visita, estará protegida de carretillas y máquinas de carga. Para entender su funcionamiento, podemos señalar que el tag T-10 R Badge consiste en una adaptación del novedoso tag T-10R que incorpora la funcionalidad de ser un portatarjetas. Por lo tanto, es más difícil que el operario o la persona que está de visita se lo olvide o lo pierda.

Si tienes alguna duda y requieres nuestro asesoramiento, no dudes en contactarnos.

Las carretillas son una herramienta fundamental para el trabajo diario en nuestras industrias. Teniendo eso en cuenta, desde Claitec buscamos todo el tiempo dotarlas de soluciones que complementen su funcionamiento y las hagan más efectivas y seguras, que ayuden a evitar accidentes y que faciliten, además, la tarea de los conductores.

En ese marco es que en esta entrada les vamos a hablar sobre una innovadora solución que hemos desarrollado a partir de varios planteos de clientes que nos comentaron sobre algunos problemas o accidentes derivados de excesos de altura en la que carga que transportan las carretillas. Hablaremos pues del sensor de carga alta HLS.

Se trata de una solución que advierte a los conductores de las carretillas cuando detecta que las cargas que recogen exceden las alturas permitidas o las medidas predefinidas. En concreto, en las carretillas que incorporan el sistema HLS, el conductor recibe una alerta de luz y de sonido cuando toma alguna carga por encima de lo admitido, evitando así trasladarse de una forma que sería insegura y podría llevarlo a sufrir un accidente.

Además, la Solución HLS se presenta como un complemento ideal para prevenir accidentes en las puertas del almacén, un punto que hoy en día cubrimos con la instalación de un Tz2 Tag bidireccional en las puertas del almacén y la incorporación del Sistema PAS en las carretillas, logrando que se dé aviso a los conductores cuando una carretilla se acerca a una puerta que está cerrada o no está del todo abierta.

Si tienes alguna duda, si quieres conocer más sobre nuestras soluciones o si requieres nuestro asesoramiento, no dudes en contactarnos.